Compressor x Turbo: qual o melhor?

Essa é uma briga antiga: qual o melhor, turbocompressor (turbocharger) ou compressor (supercharger ou blower…)? Os avanços na tecnologia dos turbos tentam enviar os compressores para o esquecimento, mas não é bem assim. Mas, porque os turbos caíram na preferência dos fabricantes?

Se existe uma forma de aumentar o rendimento de um motor é por meio da sua sobrealimentação, e isso é feito basicamente de duas formas: por meio de compressor ou de turbocompressor (turbo, para os mais íntimos).

Ambos os sistemas funcionam de forma diferente, e têm as suas vantagens e desvantagens, mas o objetivo é um só: aumentar a pressão do ar que chega à câmara de combustão, comprimindo-o, permitindo assim obter mais rendimento, ou seja, mais potência e torque. No entanto, nesta busca pela potência, os turbo têm sido claramente os preferidos, relegando os compressores quase ao esquecimento. Por que isso acontece?

Comecemos pelos compressores, também identificados por supercharger ou blower. E quem não se lembra dos Kompressor da Mercedes-Benz, que nos últimos tempos até tiveram alguns momentos de glória, ou do atual big block do Challenger Hellcat?

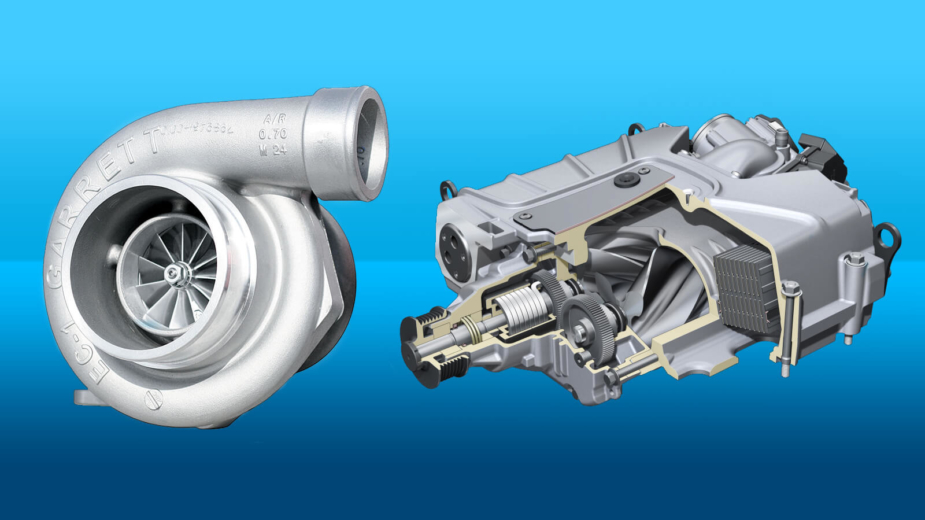

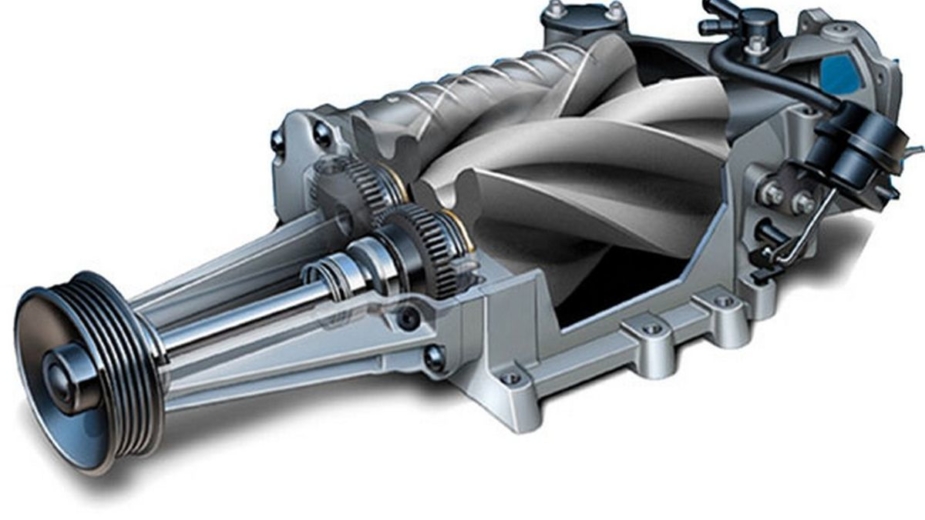

O compressor volumétrico funciona, basicamente, como uma bomba de ar, e são acionados, no geral, por uma correia, ligada direto ao motor por meio de polias, que permite criar pressão e aumenta o torque e a potência a baixas rotações, por estarem atuando o tempo todo.

No entanto, nem tudo é tão simples assim, e conforme vamos escalando em direção aos regimes mais elevados do motor, o compressor pode até roubar mais potência ao motor do que aquela que adiciona.

Já o turbocompressor funciona aproveitando os gases de escapamento provenientes da combustão, usando-os para fazer girar uma turbina que cria pressão. São capazes de girar a velocidades muito superiores aos compressores —mais de 100 mil rpm, contra 10 a 15 mil—, mas para que isso aconteça, necessitam que o motor rode também a rotações mais elevadas para funcionarem a pleno.

Em baixa rotação, o turbocompressor simplesmente não recebe gases suficientes ou estes não se deslocam na velocidade suficiente para que a turbina gire à velocidade necessária para criar pressão. É a razão principal para fenômenos como o turbo lag, ou seja, o atraso na resposta entre o pisar no acelerador e o momento em que o turbo começa a fornecer pressão.

Mas se ambos os sistemas têm problemas próprios, há um que é comum aos dois. O fato do ar comprimido aquecer, afetando a eficiência de todo o sistema. Um problema que foi solucionado pelos nossos amigos engenheiros, que desenvolveram algo que conhecemos como intercooler, ou seja, um trocador de calor ar-ar, famoso em modelos de alto desempenho.

O intercooler permite arrefecer o ar entre 40% a 60%, beneficiando a obtenção de potência e torque, mas esta solução também tem os seus problemas. O primeiro é espaço que o radiador ocupa, ou melhor, a falta de espaço para os instalar; o segundo é que acrescentam complexidade à canalização do ar no motor.

Ambas as tecnologias evoluíram, no caso dos compressores mais “amigos” das altas rotações, com soluções como embreagens que os desacoplam a altas rotações , no entanto, o aumento de complexidade, afetando a confiabilidade, tornam esta solução rara; e no caso dos turbos, encontramos pás de turbinas mais leves, turbos de geometria variável e de menor dimensão, ou motores com dois turbos de funcionamento sequencial (um turbo menor para baixas rotações e um maior para altas rotações).

O objetivo? Conseguir melhores respostas a baixas rotações. Houve casos, mais raros, em que juntavam as duas tecnologias no mesmo motor, compressor e turbocompressor, como vimos em máquinas como o Lancia Delta S4. Imagine a complexidade disso. Também já foram tentados turbocompressores acionados por correia, não maiores que um alternador.

Usando um desperdício para funcionarem -os gases de escapamento-, batem qualquer compressor. Este último acaba tendo uma espécie de “efeito parasítico”, onde para gerar mais rendimento, também têm de roubar um pouco do motor. Em grandes motores V8, onde costuma ser mais comum encontrá-los, podem facilmente precisar de mais de 100 cv para funcionar a pleno. Além disso, é mais fácil extrair potências maiores de um turbocompressor do que de um compressor, partindo de um mesmo motor.

Hoje em dia, com os motores adotando turbos pequenos ou de baixa pressão, o turbo lag é quase imperceptível, e nos motores de alto desempenho, novas configurações também permitem ganhos importantes na resposta dos turbos. Não há turb lag de qualquer espécie nos compressores, cujo efeito final acaba por ser semelhante ao de ter um motor aspirado com mais capacidade cúbica, mantendo a linearidade de um bom atmosférico.

E o futuro?

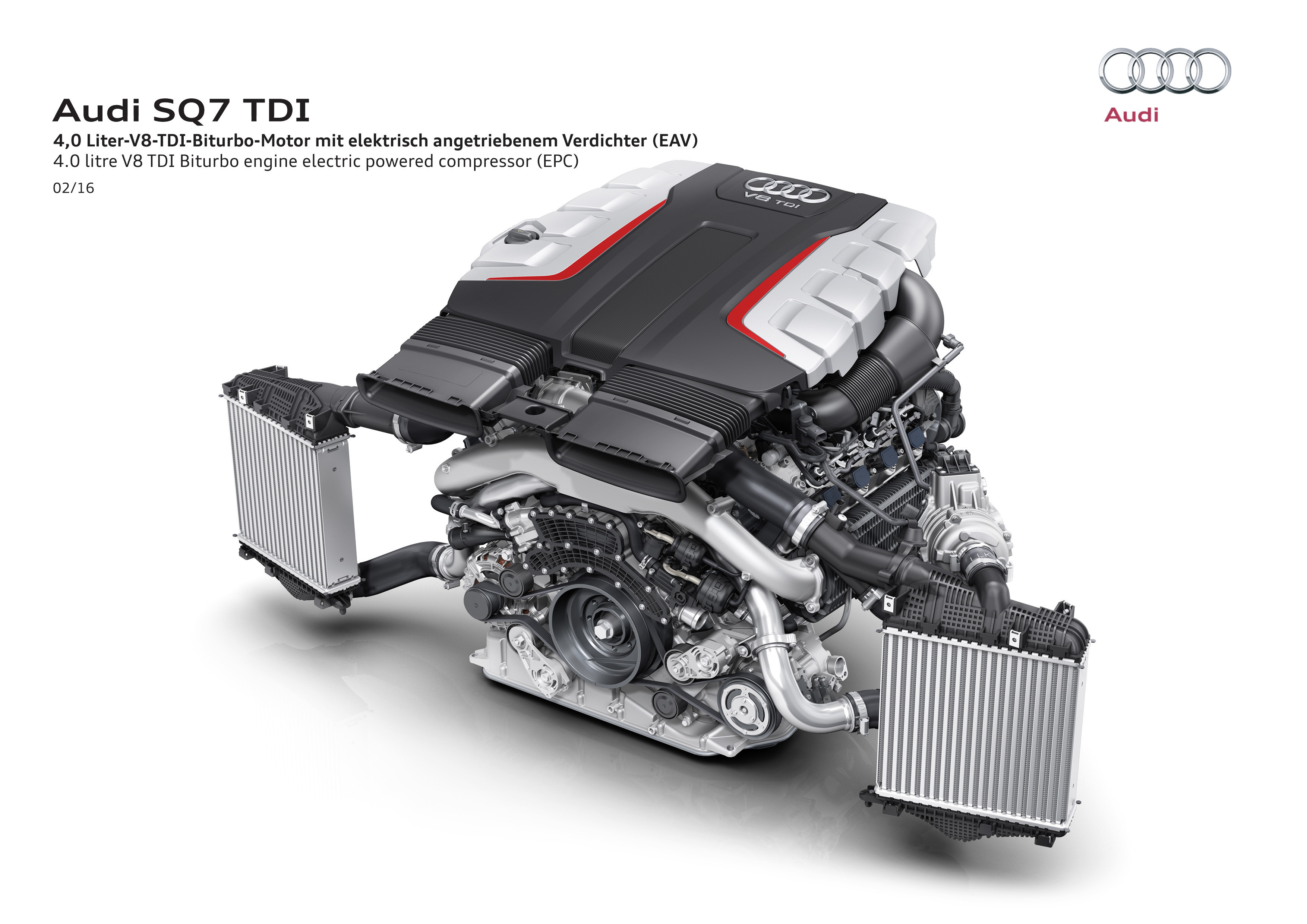

A verdade é que, apesar da tecnologia empregada nos turbocompressores estar mais avançada, os compressores ainda não passaram para a história. Os motores elétricos vieram em seu auxílio, podendo significar o seu regresso ao sucesso.

Mas como? Deixando de ser necessário ter o compressor fisicamente ligado ao motor para o colocar em funcionamento, recorrendo a um motor elétrico. Esta solução poderá ser usada em sistemas híbridos, juntando o turbocompressor ao compressor de acionamento elétrico, solução vista, por exemplo, no Audi SQ7.

Por isso, se você quer mesmo saber quem vai ganhar esta guerra, a resposta é simples: os vencedores serão os usuários, que vão usufruir cada vez mais de soluções que permitem não só ter maior desempenho, como maior eficiência, com um ou com outro equipamento.